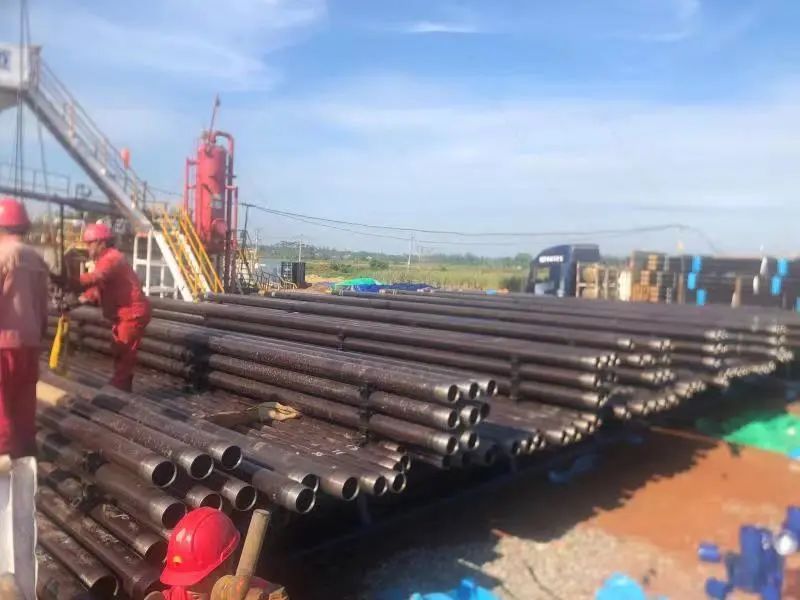

日前,寶鋼超級13Cr特殊扣套管成功應(yīng)用于海南福山油田CCUS重點項目,該項目作為海南CCUS百萬噸示范基地之一,將助力海南實現(xiàn)碳達峰、碳中和的目標(biāo)。

CCUS是減少二氧化碳排放的關(guān)鍵技術(shù)之一,即把生產(chǎn)過程中排放的二氧化碳捕集提純,繼而投入新的生產(chǎn)過程再利用、封存,可直接減少二氧化碳排放。

位于海南省海口市的中石油福山油田近年借力國家“雙碳”部署,大力朝綠色能源轉(zhuǎn)型。2017年起,福山油田就開始了CCUS技術(shù)攻關(guān)和先導(dǎo)試驗,經(jīng)過多年持續(xù)攻關(guān),目前已形成了完備可靠的二氧化碳的分離、處理、集輸、儲運、注采技術(shù)體系,形成成熟的CCUS產(chǎn)業(yè)鏈,建成了獨具特色的CCUS福山油田模式。目前,中石油福山油田正在建設(shè)首個油藏CCUS項目,寶鋼鋼管銷售團隊從立項之初第一時間介入,并協(xié)同產(chǎn)銷研團隊對福山CCUS項目進行了多輪次交流和對接。

項目啟動前,針對油田高礦化度、高溫差條件等特點,寶鋼股份鋼管條鋼事業(yè)部協(xié)同中央研究院提出了多套選材優(yōu)化方案,最終綜合了工況適應(yīng)性、保供可靠性等多方面因素,向用戶推薦了符合條件的超級13Cr特殊扣套管。該產(chǎn)品不僅大幅提高了井筒完整性與理論服役壽命,同時也為寶鋼超級13Cr產(chǎn)品在CCUS市場拓展提供了供貨業(yè)績,該方案獲得了用戶高度認可。招標(biāo)過程中,寶鋼鋼管銷售團隊與福山油田、中石油緊密協(xié)同,科學(xué)制定招標(biāo)技術(shù)條件,一舉獨家中標(biāo)。

近日,河鋼集團舞鋼公司厚度為160毫米的國內(nèi)最大厚度3.5Ni鋼交付客戶,并順利通過客戶驗收,鋼板表面質(zhì)量、低溫沖擊韌性、板形等驗收指標(biāo)遠超歐標(biāo),將應(yīng)用于全球最大深水油田——巴西國家石油公司Buzios油田P79項目FPSO船關(guān)鍵模塊的建造。

河鋼深入推進“兩個結(jié)構(gòu)”優(yōu)化,堅持以客戶和市場為導(dǎo)向,精準(zhǔn)對接國內(nèi)外重大項目需求,大力培育行業(yè)第一、唯一和替代進口的產(chǎn)品。舞鋼落實河鋼部署,充分發(fā)揮在大厚度Ni系低溫用鋼領(lǐng)域的技術(shù)優(yōu)勢和產(chǎn)品研發(fā)經(jīng)驗,不斷發(fā)力新產(chǎn)品開發(fā)。

新產(chǎn)品開發(fā)團隊針對客戶的技術(shù)要求,對部分重要指標(biāo)與客戶反復(fù)溝通確認,快速為客戶提供了一整套生產(chǎn)制造解決方案。面對高溫模焊性能穩(wěn)定、低溫沖擊韌性、表面質(zhì)量和板形等生產(chǎn)難題,創(chuàng)新冶煉和軋制等生產(chǎn)工藝,攻克了鋼板內(nèi)部微觀組織均勻性不一致的行業(yè)技術(shù)難題,使鋼板各項檢驗指標(biāo)達到國際領(lǐng)先水平,保證了產(chǎn)品高質(zhì)量如期交付。

近日,河鋼集團石鋼公司為某國際知名汽車零部件制造商定制研發(fā)的汽車混動變速箱高端齒輪鋼,通過客戶生產(chǎn)、加工、裝箱、臺架、路試全流程測試,將替代進口,應(yīng)用于汽車混動變速箱核心零部件制造。

為了實現(xiàn)替代進口,石鋼將此次供貨作為新區(qū)首批客戶重點認證項目,經(jīng)公司營銷、研發(fā)、生產(chǎn)等各部門通力合作,歷經(jīng)兩年多時間,按客戶要求先后向客戶海外實驗室多次提交樣鋼檢驗認證,均以全A評價順利通過。

該款產(chǎn)品開發(fā)過程中,石鋼積極與客戶對接交流,針對客戶對產(chǎn)品窄淬透性等方面的要求,充分發(fā)揮產(chǎn)、銷、研一體化優(yōu)勢進行攻關(guān),使用自主設(shè)計模型化軟件技術(shù),為客戶定制開發(fā)具有高強度、高韌性的高端齒輪鋼。大膽創(chuàng)新工藝,采用成分窄范圍控制、優(yōu)化軋制過程工藝等措施,攻克了生產(chǎn)過程中成分波動、尺寸跳動、表面裂紋等技術(shù)難題,使產(chǎn)品具有良好的淬透性、尺寸精度、表面質(zhì)量,各項性能完全滿足客戶需求。

12月16日,全球首批70噸級新型復(fù)合材料運煤專用敞車在太原下線,這標(biāo)志著由太鋼集團、中車太原公司和寧東公司合作研發(fā)的高強耐蝕不銹鋼復(fù)合材料TE4003C5®,以及使用該材料制造的運煤專用敞車成功實現(xiàn)首發(fā)。

隨著“雙碳”、交通強國、制造強國等國家戰(zhàn)略的深入實施,新一輪材料變革方興未艾,低碳綠色環(huán)保的新材料體系正在加速形成,為鐵路裝備制造業(yè)發(fā)展帶來廣闊空間。此次高強不銹鋼復(fù)合材料成功應(yīng)用于70噸級運煤專用敞車,可顯著提升整車載重重量、耐腐蝕性、服役年限等綜合性能,必將有力促進鐵路貨車產(chǎn)品更新?lián)Q代的步伐。同時,這次首發(fā)新型復(fù)合材料運煤專用敞車,是中車太原公司與太鋼集團共擔(dān)山西省產(chǎn)業(yè)鏈鏈長之責(zé)、同履駐地央企之任,深化戰(zhàn)略協(xié)同,強化研發(fā)協(xié)作,聚點成鏈、織鏈成網(wǎng)的生動實踐。

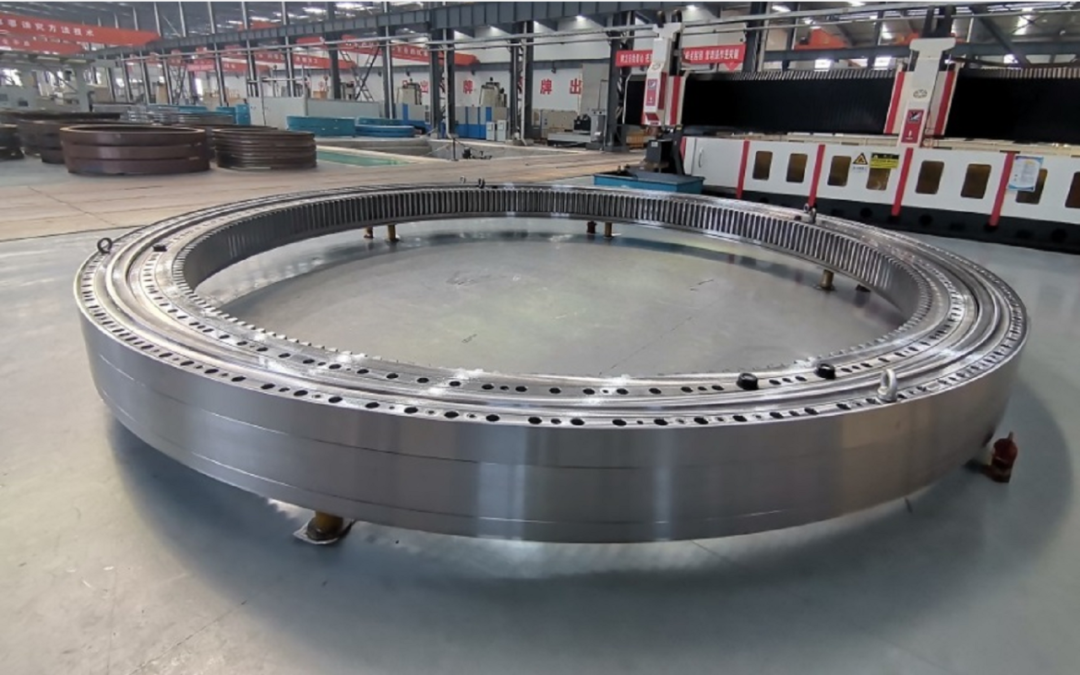

近日,我國首套盾構(gòu)機用超大直徑主軸承研制成功。建龍北滿特鋼為其提供的稀土軸承鋼滾動體用鋼,為解決我國國產(chǎn)高端裝備關(guān)鍵基礎(chǔ)部件的“卡脖子”難題貢獻了建龍力量。

該主軸承是目前我國制造的直徑最大、單重最大的盾構(gòu)機用主軸承。其直徑8米、重達41噸,將安裝在直徑16米級的超大型盾構(gòu)機上,用于隧道工程挖掘。經(jīng)國家軸承質(zhì)量檢驗檢測中心檢測和專家組評審,認為該主軸承各項技術(shù)性能指標(biāo)與進口同類主軸承相當(dāng),滿足超大型盾構(gòu)機裝機應(yīng)用需求。

盾構(gòu)機是國民經(jīng)濟建設(shè)的重大裝備,承載著穿山越嶺、過江跨海的重任。我國已實現(xiàn)了盾構(gòu)機的國產(chǎn)化,但其核心部件——主軸承卻依賴進口,亟需打通自主可控制造的“最后一公里”。

此前,我國盾構(gòu)機用超大直徑主軸承制造久而未決的主要原因在于,制造軸承的材料和大型滾子的加工精度不過關(guān),全流程技術(shù)鏈條不貫通。

為此,中國科學(xué)院于2020年啟動了“高端軸承自主可控制造”戰(zhàn)略性先導(dǎo)科技專項。其中,建龍北滿特鋼作為重要的科研合作伙伴之一,共同承擔(dān)了稀土軸承鋼滾動體用鋼關(guān)鍵技術(shù)攻關(guān)。

日前,酒鋼自主研發(fā)的2.0mm高強耐候薄鋼帶Q550NH成功下線。經(jīng)檢測,產(chǎn)品各項性能指標(biāo)、尺寸精度、板形質(zhì)量均符合GB/T4171-2008《耐候結(jié)構(gòu)鋼》標(biāo)準(zhǔn)要求,目前第一批產(chǎn)品已發(fā)往用戶,用于西南某新能源工程項目。

Q550NH是GB/T4171-2008《耐候結(jié)構(gòu)鋼》標(biāo)準(zhǔn)中最高牌號、最高強度等級產(chǎn)品,具有良好的耐腐蝕性能,抗拉強度達700Mpa以上,主要應(yīng)用于集裝箱板、光伏支架加工以及其他建筑結(jié)構(gòu)領(lǐng)域,是近幾年國內(nèi)鋼企研發(fā)的熱點。

高強耐候鋼Q550NH符合鋼鐵行業(yè)“綠色、低碳、輕量化”新發(fā)展趨勢,該鋼種的開發(fā),尤其是2.0mm薄規(guī)格產(chǎn)品的首發(fā),突破了700MPa級高強鋼帶在酒鋼CSP產(chǎn)線的歷史紀錄,為今后品種研發(fā)、產(chǎn)品行業(yè)領(lǐng)域擴充和渠道開拓打下了堅實基礎(chǔ)。本次試驗共生產(chǎn)高強耐候薄鋼帶Q550NH320.19噸,其中2.0mm規(guī)格產(chǎn)品128.15噸。

秦皇島泰科科技開發(fā)有限公司(簡稱泰科TECH)是以非標(biāo)冶金設(shè)備設(shè)計與開發(fā)、設(shè)備制造為主的科技型企業(yè)。